La impresión 3D en metal es una avanzada tecnología de fabricación que permite la creación de objetos metálicos a partir de un diseño digital, capa por capa. Este proceso es conocido también como fabricación aditiva de metales. Aquí se detallan los aspectos clave, los métodos más comunes, y las aplicaciones de la impresión 3D en metal:

Métodos Comunes de Impresión 3D en Metal:

Fusión Selectiva por Láser (SLM) y Sinterizado Selectivo por Láser (SLS):

- SLM: Utiliza un láser de alta potencia para fundir polvo metálico de manera selectiva, capa por capa. El resultado es una pieza metálica completamente densificada.

- SLS: Similar a SLM, pero en lugar de fundir completamente el metal, lo sinteriza (une partículas a temperaturas por debajo del punto de fusión).

Deposición de Energía Dirigida (DED):

- Un proceso en el que el material metálico (en forma de polvo o alambre) se alimenta a una zona de fusión creada por una fuente de energía (láser, haz de electrones, arco de plasma).

- El material fundido se deposita capa por capa hasta formar la pieza deseada.

Fusión por Haz de Electrones (EBM):

- Similar a SLM, pero utiliza un haz de electrones en lugar de un láser para fundir el polvo metálico.

- Se realiza en un vacío y es ideal para metales y aleaciones de alta temperatura.

Binder Jetting (Inyección de Agente Aglutinante):

- Un agente aglutinante se deposita sobre un lecho de polvo metálico, uniendo las partículas selectivamente.

- Posteriormente, la pieza se sinteriza en un horno para consolidar el metal.

Materiales Comunes Utilizados:

- Acero inoxidable: Usado para piezas industriales, herramientas y componentes resistentes a la corrosión.

- Titanio y sus aleaciones: Ideal para aplicaciones aeroespaciales y médicas debido a su alta resistencia y biocompatibilidad.

- Aluminio: Utilizado en la industria automotriz y aeroespacial por su ligereza y resistencia.

- Aleaciones de níquel: Usadas en aplicaciones de alta temperatura y resistencia a la corrosión, como turbinas de gas.

- Cobalto-cromo: Utilizado en la industria médica para implantes y dispositivos dentales.

Ventajas de la Impresión 3D en Metal:

- Diseño complejo y libertad geométrica: Permite la creación de geometrías complejas que serían imposibles o muy costosas de fabricar con métodos tradicionales.

- Reducción de desperdicio: A diferencia de los métodos sustractivos (como el mecanizado), la impresión 3D es aditiva y utiliza solo el material necesario.

- Rapidez en el desarrollo de prototipos: Acelera el proceso de diseño y prueba, permitiendo iteraciones rápidas.

- Personalización: Ideal para la producción de piezas personalizadas, como implantes médicos específicos para cada paciente.

Aplicaciones de la Impresión 3D en Metal:

- Aeroespacial: Producción de componentes ligeros y resistentes para aviones y cohetes.

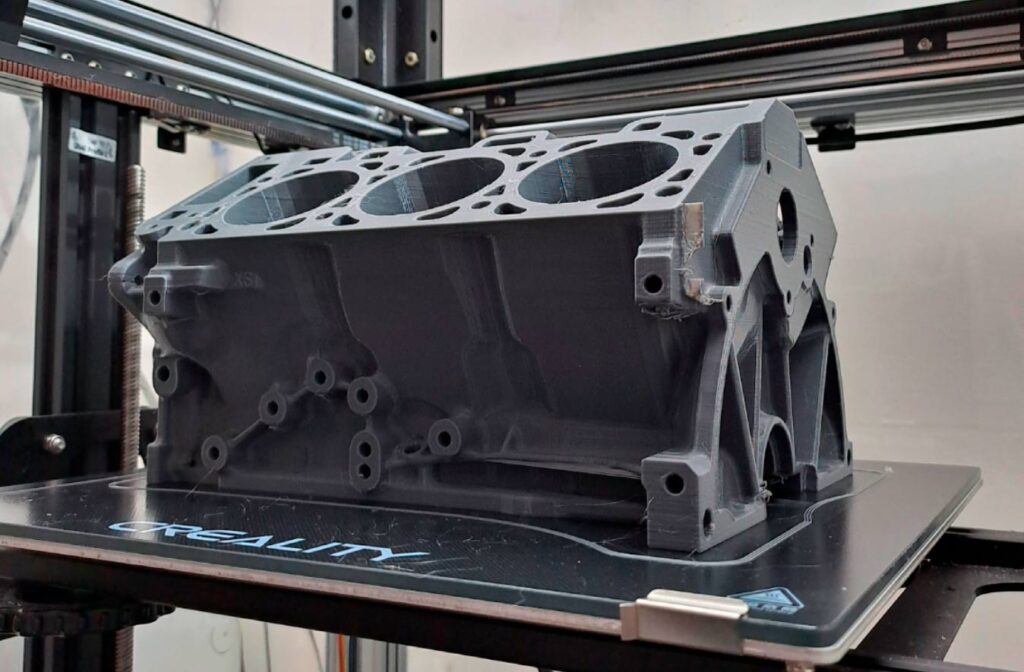

- Automotriz: Creación de piezas complejas, prototipos rápidos y componentes personalizados.

- Médica: Fabricación de implantes personalizados, prótesis, y dispositivos quirúrgicos.

- Industria: Producción de herramientas, moldes, y componentes industriales resistentes y duraderos.

- Defensa: Fabricación de componentes robustos y ligeros para aplicaciones militares.

Desafíos y Consideraciones:

- Costo: La impresión 3D en metal puede ser costosa debido a los equipos y materiales especializados.

- Calidad del acabado: Puede requerir post-procesamiento para alcanzar los niveles de acabado y precisión deseados.

- Propiedades del material: Las propiedades mecánicas de las piezas impresas pueden variar y necesitan ser validadas para aplicaciones críticas.

En resumen, la impresión 3D en metal es una tecnología revolucionaria que ofrece numerosas ventajas en la fabricación de piezas complejas y personalizadas, aunque requiere consideraciones específicas en términos de costo, equipo y procesamiento.