Mecanizado versus Fundición; ¿Cuál se adapta a mis necesidades?

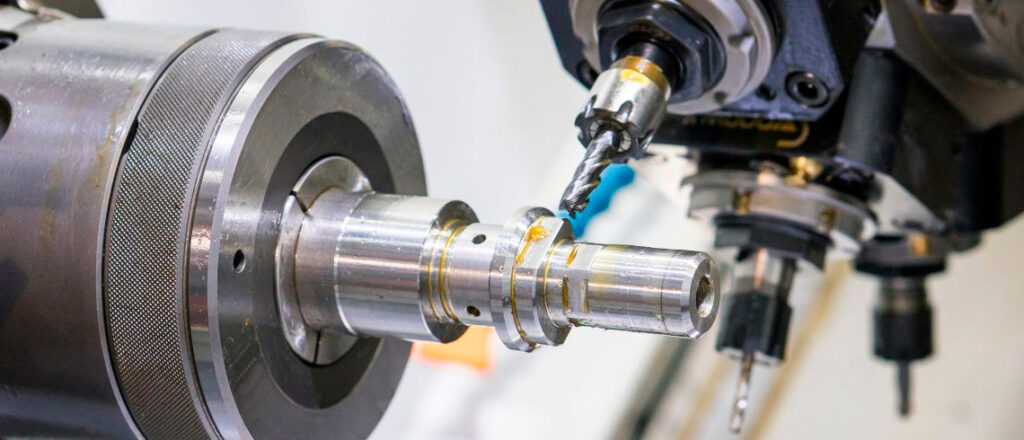

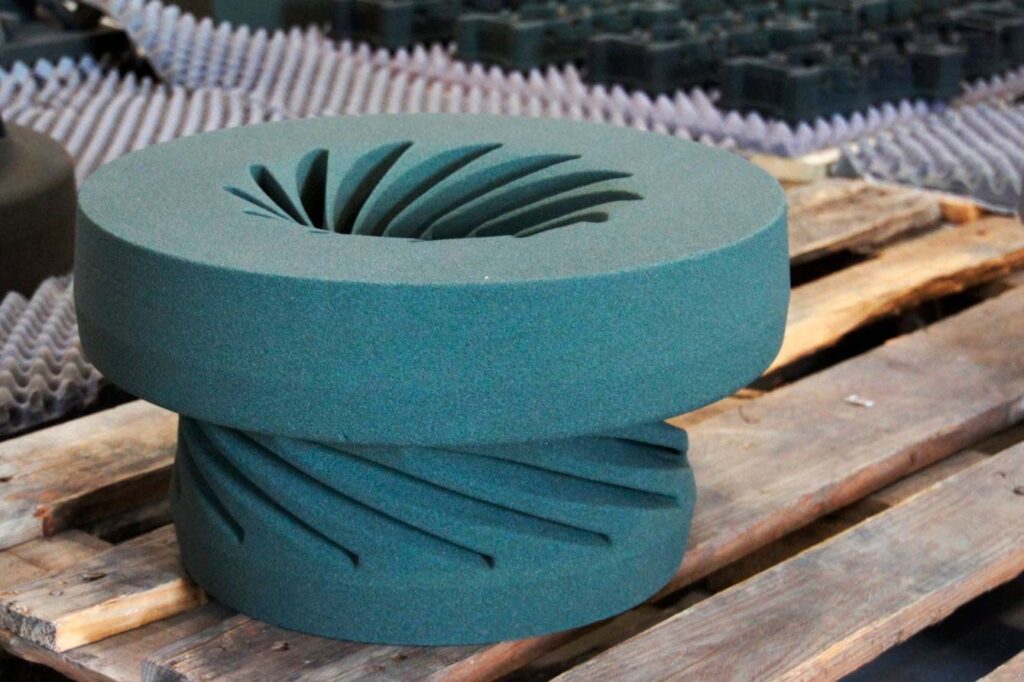

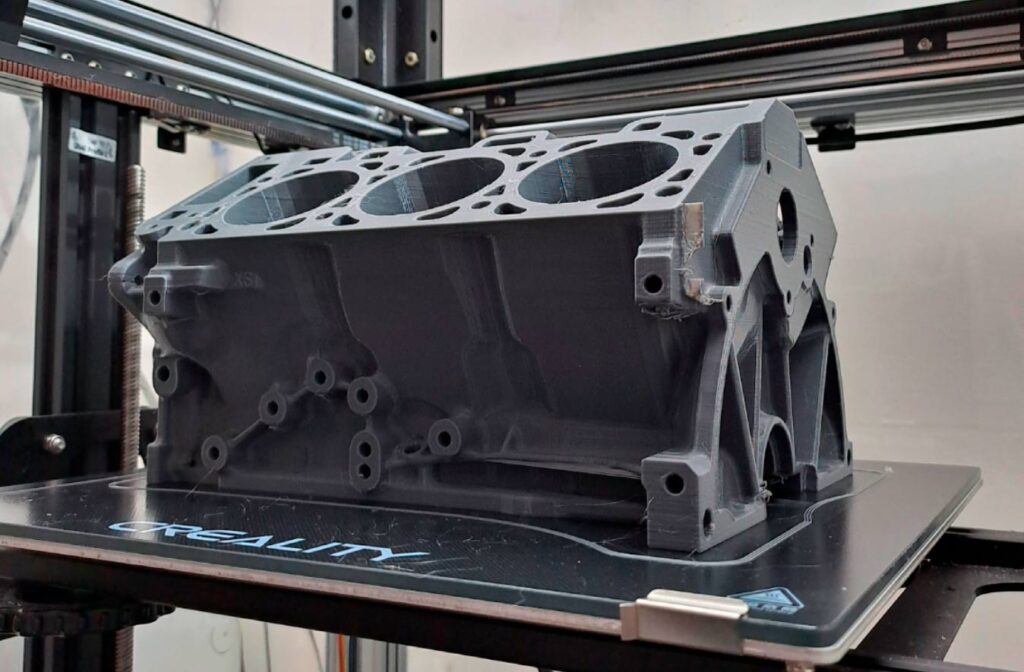

El mecanizado y la fundición son dos procesos fundamentales en la fabricación de piezas metálicas, cada uno con sus propias ventajas, desventajas y aplicaciones específicas. Aquí se describen las diferencias entre ambos: Mecanizado Proceso: Definición: El mecanizado implica la eliminación de material de una pieza bruta mediante herramientas de corte, como fresas, brocas y tornos. Métodos: Fresado, torneado, taladrado, rectificado, entre otros. Precisión: Alta Precisión: El mecanizado permite obtener tolerancias muy ajustadas y acabados superficiales de alta calidad. Flexibilidad: Variedad de Materiales: Se puede mecanizar una amplia gama de materiales, desde metales hasta plásticos y cerámicas. Diseño Intrincado: Ideal para producir piezas con geometrías complejas y detalles finos. Eficiencia: Tiempo de Producción: A menudo, el mecanizado es más rápido que la fundición, especialmente para piezas pequeñas o medianas. Costo: Puede ser más costoso que la fundición para grandes volúmenes de producción debido al tiempo de máquina y al desperdicio de material. Fundición Proceso: Definición: La fundición implica verter metal líquido en un molde y permitir que se solidifique para formar la pieza deseada. Métodos: Fundición en arena, fundición a presión, fundición a la cera perdida, entre otros. Versatilidad: Formas Complejas: La fundición es ideal para producir piezas con geometrías complejas y formas intrincadas. Piezas Grandes: Puede manejar piezas de gran tamaño de manera más eficiente que el mecanizado. Economía: Bajo Costo de Herramientas: Los moldes de fundición pueden ser menos costosos que las herramientas de mecanizado, especialmente para grandes volúmenes. Desperdicio de Material: Se produce menos desperdicio de material en comparación con el mecanizado. Limitaciones: Tolerancias Menores: Las tolerancias dimensionales pueden ser menos precisas que en el mecanizado. Acabado Superficial: Los acabados superficiales pueden ser menos uniformes y de menor calidad que los obtenidos mediante mecanizado. Selección del Proceso Volumen de Producción: Para grandes volúmenes de producción, la fundición puede ser más económica y eficiente. Complejidad del Diseño: Para diseños intrincados y formas complejas, la fundición puede ser la mejor opción. Precisión y Acabado: Cuando se requiere alta precisión y acabados superficiales de calidad, el mecanizado es preferible. Material y Aplicación: La elección del proceso también dependerá del material de la pieza y su aplicación final. Conclusiones Ambos procesos, mecanizado y fundición, son esenciales en la fabricación de piezas metálicas y tienen sus propias ventajas y desventajas. La elección entre mecanizado y fundición dependerá de diversos factores, como el volumen de producción, la complejidad del diseño, la precisión requerida y los costos asociados. En muchos casos, una combinación de ambos procesos puede ser la mejor solución para satisfacer las necesidades de fabricación específicas.